Konstruktion und Fertigungsverfahren

Der 3D-Druck hat in der Medizintechnik einen wichtigen Platz eingenommen, da er es ermöglicht, komplexe anatomische Strukturen und Komponenten für medizinische Geräte schnell und präzise herzustellen. Ein Beispiel für den Einsatz von 3D-Druck in der Medizintechnik ist die Herstellung von patientenspezifischen Orthesen, die perfekt an die individuelle Anatomie des Patienten angepasst sind. Daneben können anatomische Drucke bei der Anpassung von Implantaten helfen. Die Forschungsgruppe untersucht daneben auch weitere Fertigungsverfahren wie den Silikonguss für die Herstellung von Phantomen für die Validierung von Bildgeführten Navigationsverfahren.

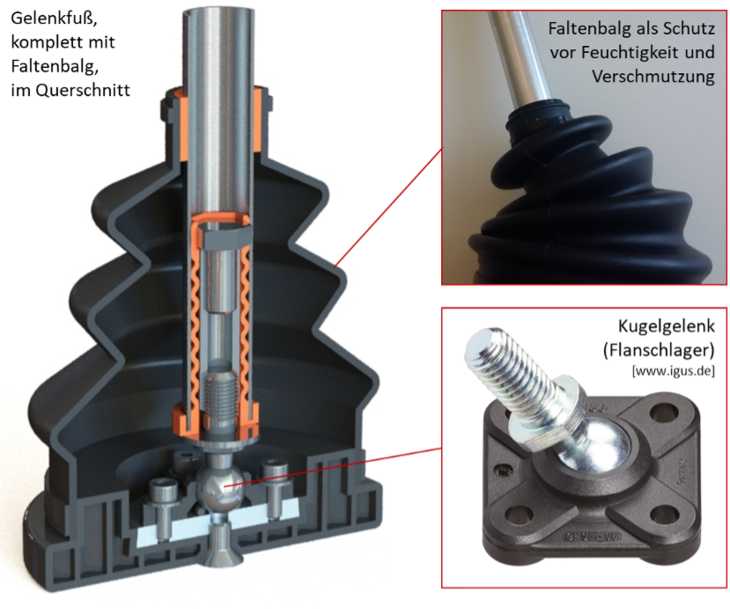

Gelenkfuß für Gehstützen

Patienten, die lebenslang auf Gehstützen angewiesen sind, benötigen auch auf unebenen Untergründen einen sicheren Halt. Eine entscheidende Rolle spielt dabei das Gehstützenendstück, das die Verbindung zum Boden herstellt. Konventionelle Lösungen sind nicht für alle Personen geeignet. Für einen Patienten wurde ein spezieller Gelenkfuß entwickelt, den Orthopädietechniker selbst herstellen können.

Ein 35-jähriger Patient mit spastischer Tetraparese ist lebenslang auf Gehstützen angewiesen (Abb. 1). Sein Lebensmittelpunkt liegt im ländlichen Raum, wo er täglich mit unebenem, nassem und rutschigem Gelände konfrontiert ist. Bisher verwendete der Patient handelsübliche Endstücke mit vier gummierten Füßen, die für Outdoor-Aktivitäten entwickelt wurden. In der Praxis erwies sich diese Lösung jedoch als ungeeignet:

- Ungenügende Auflagefläche: Aufgrund der spastisch veränderten Gangmechanik liegen oft nur zwei der vier Gummifüße auf. Diese ungleichmäßige Lastverteilung reduziert die Standsicherheit massiv.

- Materialermüdung und Brüche: Die Gummifüße werden durch dynamische Biegespannungen geschwächt. Im Durchschnitt versagen sie nach sechs Monaten. Bereits mehrfach kam es zu plötzlichen Brüchen und gefährlichen Stürzen.

- Gesundheitsrisiken: Jeder Sturz birgt das Risiko von Frakturen oder Schädel-Hirn-Traumata. Zusätzlich wächst die Angst des Patienten vor dem nächsten Unfall, was zu Unsicherheit beim Gehen und eingeschränkter Mobilität führt.

- Wirtschaftliche Ineffizienz: Obwohl die Endstücke im Handel nur 30 – 38 € kosten, summieren sich die Folgekosten durch häufige Ersatzbeschaffungen und Anpassungsarbeiten. Zudem weigert sich die Krankenkasse, die regelmäßigen Wechsel zu übernehmen.

Zur Lösung der Probleme wurde an der Hochschule Landshut ein Endstück entwickelt, das auf einem kommerziell verfügbaren Kugelgelenk (Flanschlager) basiert (Abb. 2). Das Flanschlager wird mit einer Bodenplatte verschraubt. Dadurch lassen sich unterschiedliche Platten bzgl. Farbe, Material, Geometrie, Elastizität oder Profilierung verwenden.

Obwohl mindestens seit den 1980-Jahren Gelenkfüße für Gehhilfen aus Patenten bekannt sind, sind sie im Handel nicht verfügbar. Bei der Neuentwicklung wurde daher darauf geachtet, möglichst viele Kauf- und Normteile zu verwenden, die durch wenige individuelle – aber additiv herstellbare (3D-gedruckte) – Teile ergänzt werden. Dadurch ist eine Anfertigung durch Orthopädietechniker wirtschaftlich realisierbar. Außerdem kann eine langjährige Versorgungssicherheit gewährleistet werden.

Für den Patienten wurden neue Gehstützen mit gelenkigen Endstücken angefertigt (Abb. 3). Bereits beim ersten Einsatz zeigte sich ein deutlich verbessertes Auflageverhalten. Der Gelenkfuß schmiegt sich gleichmäßig an die Oberfläche an. Die Ganganalyse bestätigte, was der Patient sofort spürte: mehr Stabilität, weniger Unsicherheit, ein sicherer Schritt auf jedem Untergrund. Der Patient selbst beschreibt die Versorgung als einen Wendepunkt in seinem Leben. Nach Jahren voller schmerzhafter Stürze hat er zum ersten Mal das Gefühl, sich auf seine Gehhilfen wirklich verlassen zu können. Die Angst vor dem nächsten Unfall ist einer neuen Sicherheit gewichen, die er in jedem Schritt spürt. Seit der Umstellung ist er sturzfrei geblieben, und die Gelenkfüße zeigen bislang keinerlei Abnutzungserscheinungen.

Der Gelenkfuß entstand in einer Zusammenarbeit zwischen der Hochschule Landshut und dem Sanitätshaus Ober in Lindenberg:

- Prof. Dr.-Ing. Raimund Kreis lehrt an der Hochschule Landshut Konstruktion und Entwicklung sowie Technische Mechanik.

- Prof. Dr.-Ing. Norbert Babel leitet das Labor für Additive Fertigung an der Hochschule in Landshut. Er ist Studiengangleiter des Studiengangs „Additive Fertigung – Werkstoffe, Entwicklung und Leichtbau“. Seine Fachgebiete sind CAD, Reverse Engineering, Additive Manufacturing und Konstruktion.

- Dip.-Ing. (FH) Peter Roidner ist an der Hochschule Landshut Laboringenieur und Lehrbeauftragter in der Fakultät Maschinen- und Bauwesen.

- Dietmar H. Forster ist Orthopädietechnikermeister und Orthopädieschuhmachermeister im Sanitätshaus Orthopädie OBER Schuh und Technik e. K., Lindenberg im Allgäu.

Bildnachweis: Dietmar H. Forster (Abb. 1 & Abb. 3), Hochschule Landshut (Abb. 2)

Entwicklung additiv herstellbarer Fußheber-Orthesen

Ansprechpartner: Prof. Dr. R. Kreis

Bachelorarbeit Jasmin Franziska Steinherr (2025)

Individuelle Gesichtsorthesen für Basketballer

Ansprechpartner: Prof. Dr. R. Kreis

Bachelorarbeit Nick Willing (2025)

Kostengünstige, Individuelle Fingerprothesen

Ansprechpartner: Prof. Dr. R. Kreis

Bachelorarbeit Johanna Laura Diener (2025)

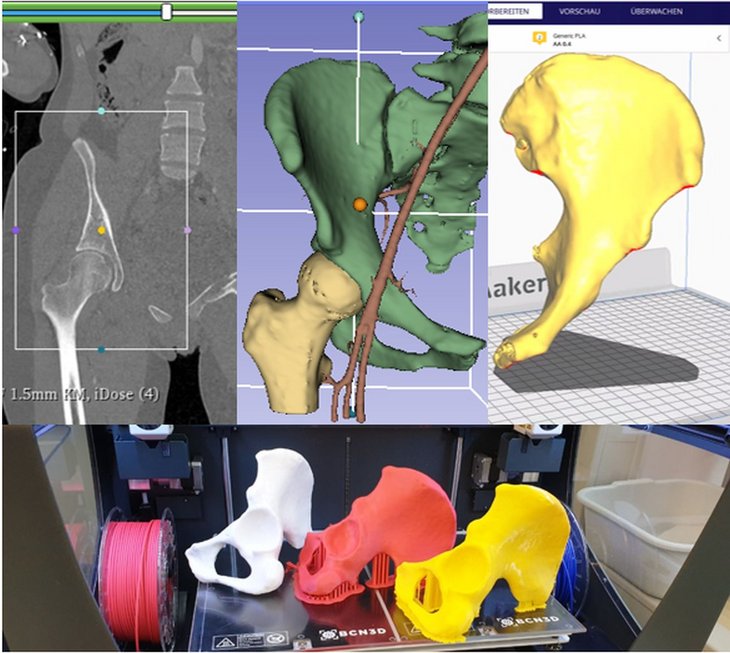

3D Druck für die orthopädische Chirurgie

Ansprechpartner: Prof. Dr. N. Babel, Prof. Dr. S. Remmele

Partner: Dr. Helmut Ersch, Orthopädie, Krankenhaus Agatharied

Bachelorarbeit Edith Gramotke (2021)

Zurzeit werden in der Medizintechnik verschiedenste Verfahren erforscht, um Implantate präoperativ entweder an virtuellen Knochenstrukturen oder mittels 3D-gedruckter Modelle vorab an die Anatomie anzupassen.

In dem Projekt wurde ein Prozess zur Generierung von patienten-individuellen 3D Drucken entwickelt, an welchen präoperativ Implantatanpassungen vorgenommen werden können. Durch die Planung vor der Operation lässt sich die Operationszeit verkürzen, da die Implantatform nicht mehr mehrmalig während der Operation optimiert werden muss. Dies bedeutet für den Patienten einen geringeren Blutverlust und damit einhergehend eine schnellere Genesung und ein kürzerer Krankenhausaufenthalt. Es wurden sowohl der Prozess zur Segmentierung der CT-Daten als auch zum 3D Druck optimiert und in Zusammenarbeit mit dem Krankenhaus Agatharied evaluiert. Bis heute konnten bereits einige Operationen auf diese Weise geplant werden, laut Aussage der Ärzte werden dabei ca. 45min Operationszeit gespart. Edith Gramotke und der Hochschule Landshut wurden dafür der Innovationspreis der Wissenschaftlichen Gesellschaft für Krankenhaustechnik 2022 verliehen (mehr).

Unterarmgehstütze

Ansprechpartner: Prof. Dr.-Ing. Norbert Babel, Prof. Dr.-Ing. Raimund Kreis

Projektpartner: Björn Furche (Ossenberg GmbH)

Bachelorarbeiten: Veronika Selmaier (2022), Asena Kus (2023)

Gehhilfen wie z.B. Unterarmgehstützen nach DIN EN ISO 11334-1 (ugs. Krücke) werden häufig kurzzeitig nach Unfällen oder Verletzungen eingesetzt. Der demographische Wandel und die steigende Lebenserwartung lassen jedoch eine zunehmende, langjährige Nutzung erwarten. Denn Gehstützen können einen wertvollen Beitrag zur Aufrechterhaltung der Mobilität bis ins hohe Alter leisten. Zur Erhöhung der Akzeptanz muss die Gehhilfe jedoch bzgl. Ergonomie und Komfort bestmöglich an den jeweiligen Nutzer angepasst sein. Außerdem muss sich das Image von der Krücke - womit umgangssprachlich jede Form von unausgegorenem Notbehelf bezeichnet wird – hin zum stylischen Accessoire wandeln.

Die Individualisierbarkeit bestehender Lösungen begrenzt sich häufig noch auf eine Längenverstellbarkeit. Aller-dings ist bereits ein Trend zu einer größeren Farben- und Formenvielfalt erkennbar. Ziel dieses Projektes ist es, z.B. mit Hilfe additiver Fertigungsverfahren, Unterarmgehstützen stärker an die individuellen Bedürfnisse und Wünsche der Nutzer anpassen zu können. Dies betrifft z.B. die Geometrie, Farben und Formen der Gehstütze so-wie die Integration von Zusatzfunktionen.ie Firma EBM Papst in Landshut über 40 Cardboard Headsets! (Video)

KREIS, R. Individuelle Unterarmgehstützen – Zeit- und Kostenersparnis durch Einsatz der Additiven Fertigung [online]. 2023. (Link) [Letzter Zugriff 08.03.2023]

KREIS, R., V. SELMAIER und N. BABEL. Individualisierte Unterarmgehstützen. Konstruktion & Entwicklung. 2022. Nr. 5, S. 28–31. (link) [Letzter Zugriff 27.09.2022].

KREIS, R., V. SELMAIER und N. BABEL. Individuelle Herstellung von Unterarmgehstützen durch 3D-Druck. Management & Krankenhaus. 2022. Nr. 4, S. 13. (link) [Letzter Zugriff 27.09.2022]

Opus

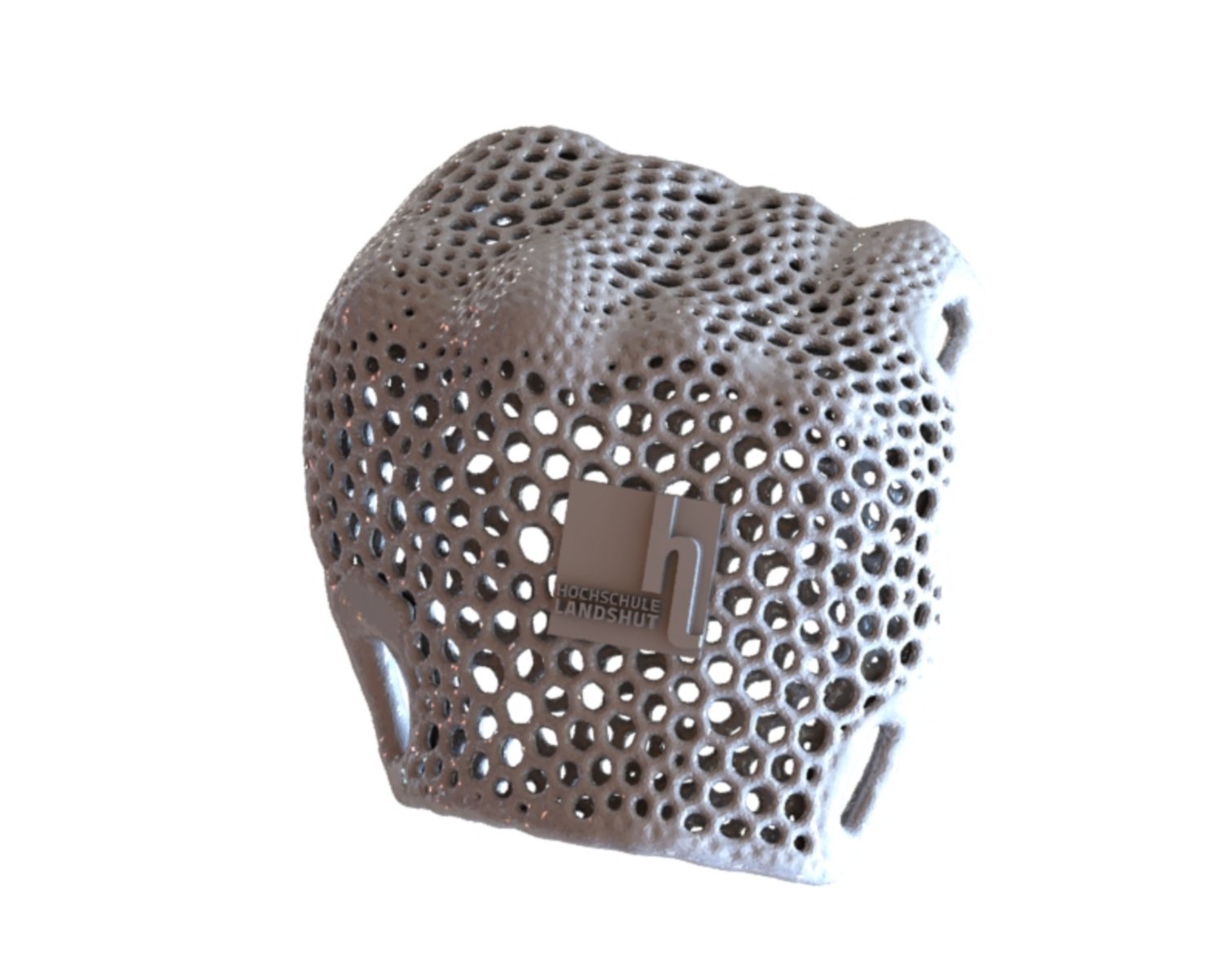

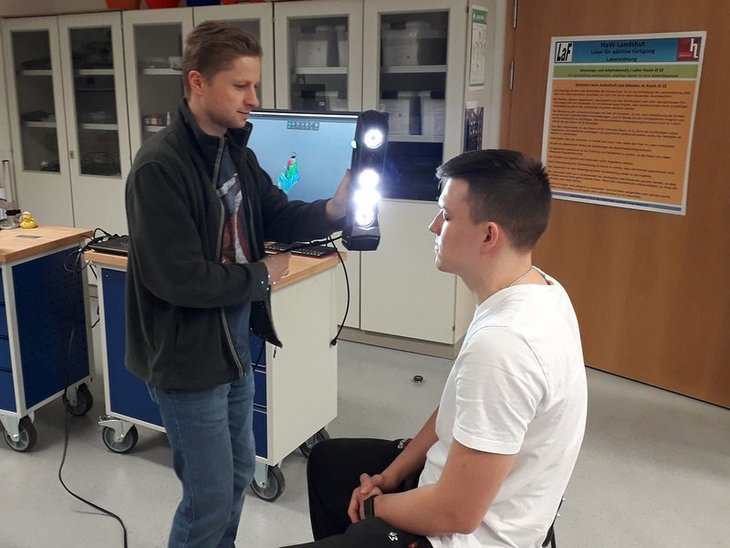

Handorthesen

Ansprechpartner: Prof. Dr.-Ing. Norbert Babel, Prof. Dr.-Ing. Raimund Kreis

Projektpartner: Dr. med. Helmut Ersch, Krankenhaus Agatharied

Bachelorarbeit: Nicolas Dietz (2023)

Orthesen kommen häufig nach Verletzungen oder bei Krankheiten zum Einsatz, um den Heilungsprozess zu unter-stützen. Dabei umschließen Orthesen Körperteile, um sie zu entlasten und/oder ruhig zu stellen.

In einigen Fällen reichen Orthesen mit Standardgeometrien nicht aus, sondern müssen individuell an den Patienten angepasst werden. Abformungen oder Eingipsungen am Patienten können, aufgrund des Körperkontaktes und der Dauer, während der der Patient in einer bestimmten Stellung verharren muss, unkomfortabel oder sogar schmerzhaft sein.

Ziel des Projektes ist es, Methoden zu entwickeln, mit denen patientenschonend und geringstmöglichem Aufwand individuelle Handorthesen hergestellt werden können, ggf. sogar direkt in einer medizinischen Einrichtung. Parallel dazu soll untersucht werden, ob sich mit Hilfe von CAD-Programmen Standardorthesen modellieren lassen, die on demand 3D-gedruckt werden können.