Die Additive Fertigung (AF) bedeutet für den Leichtbau und damit für die Industrie einen enormen Innovationsschub, betonte Veranstaltungsinitiator Prof. Dr. Norbert Babel in seiner Themeneinführung. Und der Leichtbau habe an der Hochschule Landshut mit dem Kompetenzzentrum Leichtbau und dem Leichtbau-Cluster lange Tradition. Grund genug, dieses Thema beim mittlerweile 12. Praxisforum der Hochschule Landshut am 12. Oktober 2025 in den Mittelpunkt zu stellen. Dabei trafen sich nicht nur rund 50 Expertinnen und Experten aus Wissenschaft und Industrie im Kontext des 3D-Drucks, zusätzlich nutzten rund 60 Studierende die Gelegenheit zum Austausch und um sich über aktuelle Erkenntnisse und Praxisbeispiele zu informieren, wie sich der Vizepräsident der Hochschule Landshut, Prof. Dr. Marcus Jautze, in seiner Begrüßung freute.

Leichtbau mit Laser Powder Bed Fusion

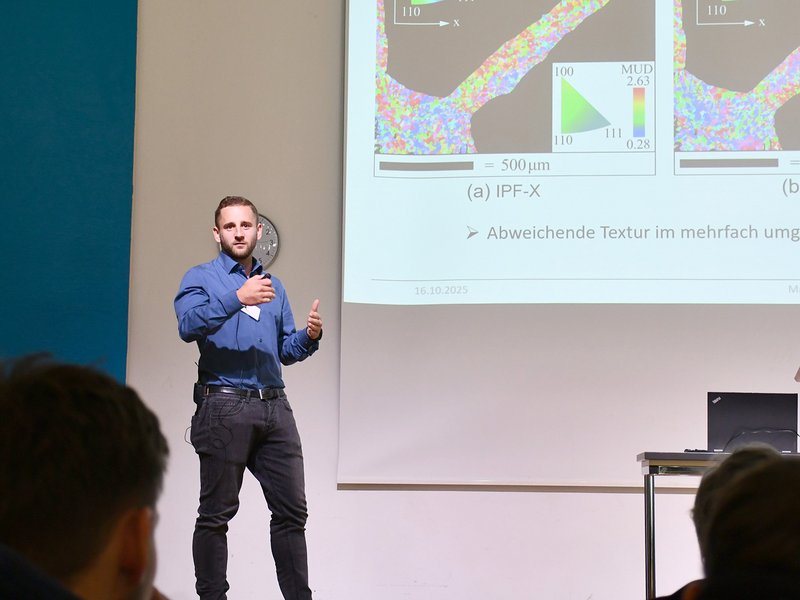

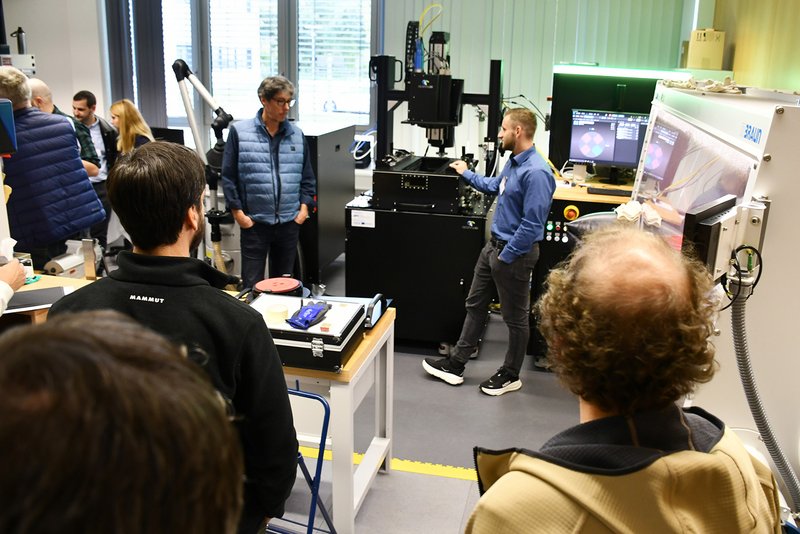

Zwei Vorträge präsentierten Erkenntnisse aus der Forschung der Hochschule Landshut, rund um den Leichtbau und das Laser Powder Bed Fusion Verfahren (LPBF). Martin Maier (Hochschule Landshut) befasste sich mit der Single-Laser-Track-Belichtungsstrategie für die Fertigung dünnwandiger Plattenstrukturen mittels dieses Verfahrens (LPBF). Die Additive Fertigung biete u.a. durch dünnwandige Lattice-Plattenstrukturen ein großes Leichtbaupotenzial. Maier untersuchte im Rahmen des Forschungsprojekts „Entwicklung, Fertigung, Charakterisierung und Modellierung von mittels selektivem Laserschmelzen hergestellten Leichtbaustrukturen" (gefördert durch die Deutsche Forschungsgemeinschaft DFG) solche mit der effektiven Single-Laser-Track-Belichtung gefertigter Strukturen, die aus ALSi10Mg als Standardpulver gefertigt wurden. Durch Anpassung der Prozessparameter waren Wandstärken von < 0,2 mm und großer geometrischer Genauigkeit sowie nur geringen Poren, untersucht mittels Computertomographie, möglich.

Die Radien an Kreuzungen wurden durch iterative Annäherung optimiert. Dabei zeigte sich, dass bei zu großen Radien das Pulver nur unzureichend aufgeschmolzen wurde und dass das Aufheizen der Bauplattform einen ähnlichen positiven Effekt wie eine Wärmenachbehandlung hat. Die 3D-gedruckten Lattice-Strukturen erreichten hinsichtlich der Streckgrenze die Spitzenwerte von massiven Proben. Durch die optimierten Radien an den Plattenkreuzungen konnte eine deutliche Steigerung der gewichtsspezifischen Steifigkeit sowie der Bruchdehnung erreicht und damit hohes Leichtbaupotenzial realisiert werden.

Mit dem Ermüdungsverhalten von per LPBF gefertigten Strukturen aus TI-6242, einer Legierung mit vielversprechenden Eigenschaften für Hochtemperaturanwendungen, befasste sich der Vortrag von Florian Hartl, ebenfalls wissenschaftlicher Mitarbeiter der Hochschule Landshut im Leichtbau Kompetenzzentrum. Ein Thema, das in der Literatur für additive Fertigung (AF) bisher kaum thematisiert ist, wie er erläuterte. Die Legierung zeichne sich durch hohe Korrosionsbeständigkeit, gute Schweißbarkeit bei einem Kriechwiderstand bis ca. 550 °C aus. Allerdings sei eine Wärmebehandlung für die Optimierung der Mikrostruktur notwendig.

Er stellte Ergebnisse seiner Untersuchungen im Rahmen des EU-geförderten (INTERREG VI-A Bayern-Österreich) Forschungsprojektes „Ressourceneffiziente Bauteilinnovationen durch additive Fertigungsverfahren im bayerischen und österreichischen Grenzraum REBI“ vor. Bei zyklischen Versuchen an Probekörpern stellte sich heraus, dass bei der Analyse der Bruchflächen und Poren eine Vorhersagbarkeit des Materialverhaltens weder über die gängige Wöhlerkurve, noch über das Spannungs-Intensität-Faktoren-Modell (SIF-Modell) zufriedenstellend möglich war. Weitere Untersuchungen mit Berücksichtigung der Porenverteilung, also deren Größe und Position, sowie weiterer Faktoren sind also erforderlich, um ein komplexeres Lebensdauermodell für diesen Werkstoff erstellen zu können.

Angelika Schauer, FIT AG, befasste sich mit dem Thema Leichtbau und die disruptive Kraft der Additiven Fertigung, die die Möglichkeit biete, Material nur da aufzutragen, wo es benötigt wird. Dies biete dem Leichtbau, der die Masse eines Bauteils oder Systems bei gleichbleibender oder verbesserter Funktionalität minimieren will, ein enormes Potenzial. Eigentlich sei Leichtbau integrativer Teil der AF, die Grenze finde nur in unseren Köpfen statt. Doch erst wenn man weit über die Materialeffizienz hinausdenke, die AF in ein Unternehmen und in die gesamte Wertschöpfungskette integriere, könne dessen gesamtes Potenzial genutzt und bis hin zum disruptiven neuen Geschäftsmodell ausgeschöpft werden,

Dies verdeutlichte sie an zwei Beispielen, beide im PBF LB/M-Verfahren mit AlSi10Mg gefertigt: Eine Bohrschablone, verwendet von Aerospace in der Luftfahrt, konnte auf nur ein Bauteil und das Gewicht von 8 kg auf 4,5 kg reduziert werden. Es konnte nahtlos in den bestehenden Fertigungsprozess integriert werden, dies bei verbesserter Ergonomie und hoher Akzeptanz der Werker, deren Ausfallzeiten deutlich sanken. Bei einer Halterung für optische Positions-Sensor für Turkish Aerospace, die vorher CNC gefräst aus 360 Einzelteilen mit Schraubverbindungen und 4 kg Gewicht bestand, mussten viele Anforderungen erfüllt werden: hohe Vibrationsbelastungen beim Raketenstart, Beschleunigungskräfte, Temperaturen, Betriebssicherheit usw. Auch hier konnte das Bauteil auf eine Einzelkomponente und das Gewicht um über 50 Prozent reduziert werden, die Betriebssicherheit drastisch erhöht und die Zertifizierung beschleunigt werden. Gerade die Gewichtsersparnis hatte enorm positive Auswirkungen auf den Erlös: Um 1 kg Gewicht via Trägerrakete in die Umlaufbahn zu befördern, belaufen sich die Kosten auf rund 15.000 Euro, zusätzlich bedeutet 1 kg Gewichtseinsparung die Möglichkeit, mehr Treibstoff zu laden und eine bis zu 25 Tage längere Betriebszeit im Orbit; dies bei einem 5-stelligen Nettogewinn pro Tag. In beiden Beispielen sei nicht das Bauteil an sich die Disruption, sondern dessen Auswirkungen auf die Wertschöpfungskette.

Multidrahtoption, Automatisierung und effektives Design als Enabler

Intelligenten Leichtbau durch wire-Laser Metal Deposition (w-LMD), das mit einer Multidrahtstrategie Performance & Präzision ermöglicht, präsentierte Philipp Hawelka, Aconity3D GmbH. Draht statt Pulver bei der Additiven Fertigung zu verwenden, biete viele Vorteile: eine deutlich geringere Einstiegshürde, einen effizienten Materialeinsatz, der großvolumige Bauteile ermögliche. Dies bei hoher Kosteneffizienz, einem breiten Materialspektrum und hohen Aufbauraten. Die Aconity WIRE-Anlagen bieten mit einem innovativen Druckkopf präzisen Energieeintrag (auch mit einem Ringstrahl möglich), richtungsunabhängige Drahtzufuhr mit einer homogenen Intensitätsverteilung, sowie ein effektives Thermomanagement und richtungsunabhängiges Bauteilverhalten. In der Prozesskette werde ein digitaler Zwilling des Bauteils erzeugt, dies biete Möglichkeiten für Prozessentwicklung und Qualitätsmanagement. Eine Weiterentwicklung sei der Aconity WIRE Multidrahtkopf mit einer Multidrahtoption für drei verschiedene Drähte und unterschiedliche Durchmesser, die Materialkombinationen in einem Bauteil ermöglichen. Er verfügt über eine optimierte Kühlung, durch eine gesteigerte Laserleistung werden höhere Aufbauraten und zusätzliche Materialien möglich. Diese Technologie sei ein Enabler für Präzision und Produktivität im 3D-Druck, ist der Referent überzeugt.

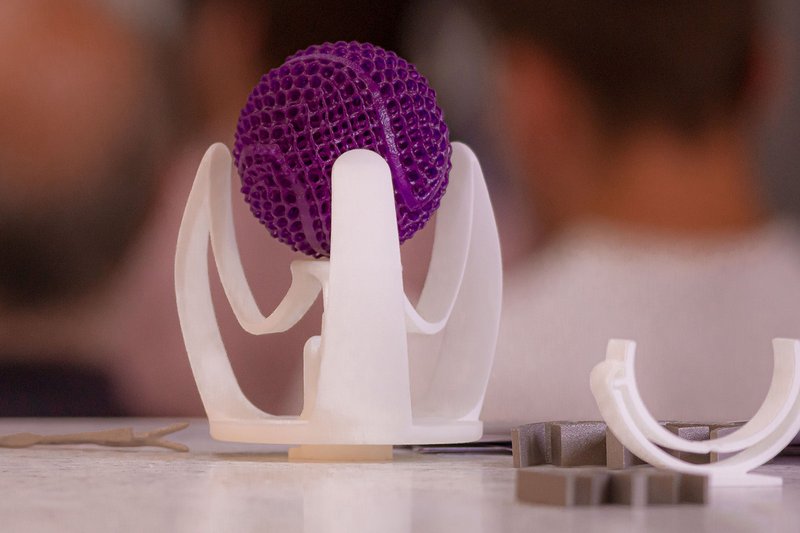

Mit der Automatisierung digitaler Prozessketten als Effizienzhebel für zirkuläre Produktstrategien in der metallischen additiven Fertigung befasste sich ein Vortrag von Matthias Duve (Hochschule Kempten). Dabei rücken intelligente Produktnutzung und -herstellung, die Verlängerung der Lebensdauer von Produkten und deren Komponenten sowie sinnvolle Nutzung von Materialien in den Fokus. Um das Potenzial des Metall-Additive Manufacturing für zirkuläre Prozesse besser nutzen zu können, befasste er sich speziell mit der Design-Automation in der Produktentwicklung. Dies zeigte er am Entwurf einer Skitouren-Bindung, die über ein parametrisches CAD- und FEM-Modell, Parameteroptimierung und verschiedene Iterationsschleifen von ursprünglich 14 Bauteilen auf 1 Bauteil mit integrierter Funktion einer Feder reduziert wurde. Letzteres durch „Compliant Mechanisms“, die Bewegung und Kraftübertragung durch elastische Verformung anstelle von Gelenken oder Lagern ermöglichen. Diese Mechanismen kamen auch bei einem weiteren Beispiel, der automatisierten Umsetzung eines objektspezifischen, medienfreien Greifers zum Einsatz. Mit weiteren Beispielen zeigte er, dass mittels AF die frühe Designphase ebenso adressiert, wie eine Verlängerung der Lebensdauer erzielt werden kann. Automatisierung in der AF könne also Enabler für die Kreislaufwirtschaft, für Leichtbau und dessen Skalierung sein.

Dominik Sippel vom AF-Spezialisten EOS GmbH (Krailling / München) befasste sich in seinem Vortrag mit effektivem Simulation-Driven Design und stellte dies am Beispiel der Substitution von Metallen durch industriellen Polymer-3D-Druck vor. Er hatte seinen Vortrag unter den Titel „Iterate less, achieve more“ und zeigte an zwei Beispielen, wie dadurch Leichtbau schnell und effektiv umgesetzt werden kann. Einmal präsentierte er einen Greifer für Batterien in elektrisch angetriebenen Fahrzeugen. Der bestehende Greifer wurde topologieoptimiert, durch den Einsatz von Kunststoff konnte das Gewicht um 93 Prozent reduziert, durch Funktionsintegration die Anzahl der Teile von 30 auf 5 reduziert werden. Die Lead-Time (Auftragseingang bis Auslieferung) sank von einem Monat auf 2 Tage und in der Produktion wird der Einsatz von Cobots möglich. Große Herausforderungen bedeutete auch ein Ventildeckel, der hohen Druck aushalten muss und bisher hohe Lieferzeiten aufwies. Auch hier habe man die Topologie optimiert, man benötigte mehrere Iterationen um ein Bauteil zu entwerfen, das den hohen Kraftbelastungen standhält. Wichtig dabei waren die passenden Simulations-Daten, die zu ermitteln gar nicht so einfach sei. Für Polymere habe EOS ein Datenblatt für PA 12 entwickelt, mit dem die geforderten 30 bar mit einem Kunststoffbauteil erreichen ließen.

Die Veranstaltung zeigte wieder, wie wichtig der Austausch in der Community der Additiven Fertigung ist, um die aktuellen Entwicklungen und Möglichkeiten der AF dem Fachpublikum weiterzugeben. Die Veranstaltung zeigte auch deutlich, dass die KI in der additiven Fertigung eine immer wichtigere Rolle spielt, weshalb sich die Veranstaltung im kommenden Jahr mit der Verschmelzung von KI und 3D-Druck und aktuellen Anwendungen von KI im 3D-Druck beschäftigen wird.

Fotos: Hochschule Landshut

(Frei zur Verwendung bei Angabe der Quelle)