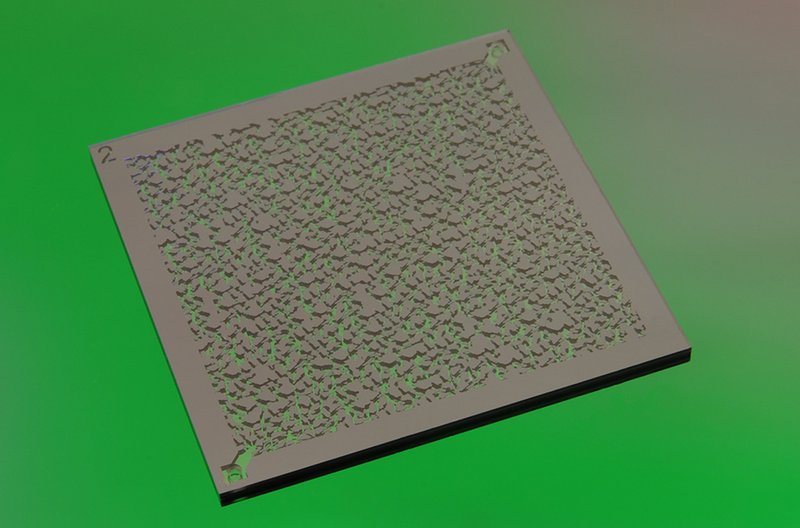

In der MST-Branche sind Mikromodelle innovative Chips, mit denen große Vorgänge in kleinen Dimensionen modellhaft dargestellt werden können. Diese sind flexibel anwendbar und werden in verschiedenen Bereichen, wie zum Beispiel der Lagerstättentechnik, verwendet. Des Weiteren sind Glas- und Silizium-Chips langlebig und biokompatibel. Die iX-factory entwickelt und fertigt solche Mikrochips entsprechend den Wünschen der Kunden. Das Unternehmen arbeitet unter anderem eng mit der Clausthal University of Technology zusammen. Gemeinsam wurde ein „Mikromodell von einem porösen Medium“ entworfen.

Dieser Chip wurde nach bestimmten Spezifikationen von der iX-factory individuell an die Anforderungen der Universität angepasst und gefertigt. Die Anwendungsmöglichkeit hierfür beschreibt die TU Clausthal und zeigt somit die Untersuchung des Polymerflutens auf. „Das Polymerfluten ist ein Verfahren zur verbesserten Entölung von Lagerstätten. Zur grundlegenden Untersuchung dieser Prozesse werden am Institut für Erdöl- und Erdgastechnik der TU Clausthal Mikromodelle aus Silizium verwendet“, erklärt Jonas Wegner, Master of Science in Petroleum Engineering. Der Vorteil von Mikromodellen ist laut Wegner, dass diese einen detaillierteren visuellen Zugang zum Flutprozess ermöglichen. Somit kann die lokale Verteilung statischer und dynamischer Strömungsparameter direkt am Modell abgelesen werden.

Die TU Clausthal hat ihre Idee von Mikromodellen gemeinsam mit den Experten der iX-factory umgesetzt. Diese wurden von den erfahrenen Mitarbeitern speziell an die Kundenanforderungen angepasst und in den eigenen Reinräumen des Unternehmens hergestellt. Wie läuft eine solche Fertigung der Chips ab? Ein 50 µm Siliziumwafer wird anodisch gegen einen Glaswafer gebondet. Dadurch kann eine sichere und langlebige Verbindung gewährleistet werden. Anschließend kann die Siliziumschicht mittels Trockenätzens individuell strukturiert werden. Diese wird dann erneut mit einem Glaswafer, welcher mikrofluidische Anschlusslöcher enthält, verbunden. Zu guter Letzt werden die einzelnen Chips präzise aus dem Wafer gesägt. Während des Fertigungsprozesses ist der ständige Kontakt zum Kunden unabdingbar, um flexibel Anpassungen vorzunehmen und somit ein optimales Endprodukt zu erhalten.

Detaillierte Informationen zu weiteren Anwendungsmöglichkeiten sowie Fertigungsmöglichkeiten von mikrofluidischen Chips bis iX-factory finden Sie